Es

virtualmente una planta química que reduce continuamente el hierro del mineral.

Químicamente desprende el oxígeno del óxido de hierro existente en el mineral

para liberar el hierro. Está formado por una cápsula cilíndrica de acero

forrada con un material no metálico y resistente al calor, como ladrillos

refractarios y placas refrigerantes. El diámetro de la cápsula disminuye hacia

arriba y hacia abajo, y es máximo en un punto situado aproximadamente a una

cuarta parte de su altura total. La parte inferior del horno está dotada de

varias aberturas tubulares llamadas toberas, por donde se fuerza el paso del

aire. Cerca del fondo se encuentra un orificio por el que fluye el arrabio cuando

se sangra (o vacía) el alto horno. Encima de ese orificio, pero debajo de las

toberas, hay otro agujero para retirar la escoria. La parte superior del horno,

cuya altura es de unos 30 m, contiene respiraderos para los gases de

escape, y un par de tolvas redondas, cerradas por válvulas en forma de campana,

por las que se introduce la carga en el horno. Los materiales se llevan hasta

las tolvas en pequeñas vagonetas o cucharas que se suben por un elevador

inclinado situado en el exterior del horno.

Está formado por una cápsula

cilíndrica de acero de unos 30 metros de alto forrada con un material no

metálico y resistente al calor, como asbesto o ladrillos refractarios.

El diámetro aumenta desde su

parte superior (tragante) hasta alcanzar el máximo (vientre) conformando la

cuba.

Desde el vientre su diámetro

disminuye en la zona llamada etalaje hasta

hacerse cilíndrico en la obra, cuya parte inferior se llama crisol.

El crisol dispone de dos

orificios de salida, uno (bigotera) por encima del otro (piquera)

para la evacuación de la escoria y

el arrabio,

respectivamente.

Los gases calientes que salen

por la parte superior del horno, contienen dióxido y monóxido de

carbono y óxidos de azufre que arden con facilidad, por lo que se queman en

otros hornos especiales (estufas Cowper) para calentar el aire que se introduce

en el alto horno a través de una serie de conducciones (toberas) por

encima de la bigotera.

REACTOR U HORNO DE REDUCCIÓN

DIRECTA

En estos hornos, el hierro metálico se produce a partir

reducción directa de mineral de hierro (en forma de grumos, pellets o multas)

por un gas reductor producido a partir de gas natural o carbón.

Los gases de reducción entran

a la zona de reducción del reactor a 850 C, remueven el oxígeno

del óxido de hierro y salen por el tope a una temperatura de 400 C. El gas de

tope se lava y parte del agua se condensa y se separa, junto con los finos del

mineral. El agua

removida se recircula hacia un clarificador. El gas enfriado se recicla

mediante un compresor hacia el reformador y se mezcla antes de entrar con gas

natural, para constituir el gas de alimentación que va a ser reformado.

El

convertidor es un horno giratorio en forma de retorta, de cuello ancho. En

él se lleva a cabo el procedimiento.

Este

aparato es de palastro, y está revestido interiormente de ladrillos

refractarios. Estos ladrillos, para la marcha ácida del convertidor, se hacen

de cuarcita, arcilla y una pequeña cantidad de arcilla

refractaria, que si son mezcladas y sometidas a calcinación.

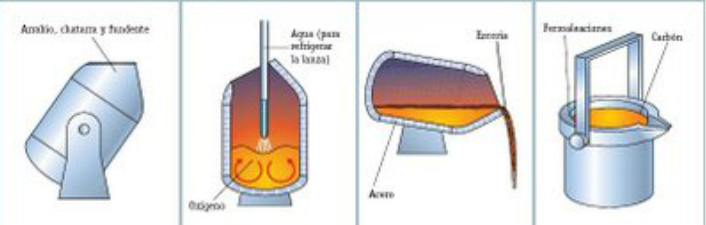

Paso1:

Se inclina el horno y se añade el arrabio, el fundente y a veces chatarra.

Paso2:

Se pone vertical y se baja la lanza para inyectar aire en el metal fundido. Las

impurezas se queman.

Paso3:

Se inclina el horno y se saca la escoria que flota sobre el acero.

Paso4: Se vierte el acero sobre la cuchara y se añaden ferroaleaciones y

carbono.

HORNO

MARTIN-SIEMENS

El horno Martin-Siemens es un

horno de reverbero. La solera se calienta exteriormente y se cargan el arrabio

y la chatarra inclinados hacia un orificio de salida.

El horno de reverbero es un tipo de horno generalmente

rectangular, cubierto por una bóveda

de ladrillo refractario y con

chimenea, que refleja (o reverbera) el calor producido en un sitio

independiente del hogar donde se hace la lumbre.

Funcionamiento:

La

bóveda es de ladrillo refractario de sílice. Por el exterior circula aire frío

para refrigerar. Los gases de la combustión pasan por unos recuperadores que

invierten su sentido de circulación con el aire carburante y producen

temperaturas muy elevadas, a unos 1800 º C. A dicha temperatura funde la

chatarra y lingotes de arrabio solidificado bajo la llama producida en la

combustión; se eliminan las impurezas y se consiguen aceros de una gran calidad

para fabricar piezas de maquinaria. Su campo de aplicación es muy amplio, ya

que pueden fundir latones, bronces, aleaciones de aluminio, fundiciones y acero.

HORNO DE OXIGENO BÁSICO

Es

un horno con forma de pera que puede producir unas 300 toneladas de acero en 45

minutos.

Es

muy parecido al Bessemer con la gran diferencia que a este horno en lugar de

inyectar aire a presión se le inyecta oxígeno a presión, con lo que se eleva

mucho más la temperatura que en el Bessemer y en un tiempo muy reducido.

La

carga del horno está constituida por 75% de arrabio procedente del alto horno y

el resto es chatarra y cal. La temperatura de operación del horno es superior a

los 1650°C.

Es

considerado como el sistema más eficiente para la producción de acero de alta

calidad.

HORNO ELÉCTRICO

Éste

es el horno más versátil para fabricar acero, puede alcanzar una temperatura

de 1930 °C, temperatura que se puede controlar eléctricamente. Existen

hornos de arco eléctrico que pueden contener hasta 270 toneladas de material

fundido. Para fundir 115 toneladas se requieren aproximadamente tres horas y

50,000 Kwh. de potencia.

También

en estos hornos se inyecta oxígeno puro por medio de una lanza.

Al

aplicarse la corriente eléctrica, la formación del arco entre los electrodos

gigantes produce un calor intenso. Cuando el arrabio se ha derretido

completamente, se agregan dentro del horno los elementos de aleación que se

necesiten. La masa fundida resultante se calienta, permitiendo que se quemen

las impurezas y que los elementos de aleación se mezclen completamente.

Aplicación:

Estos equipos son los más utilizados en

industrias de tamaño mediano y pequeño, en donde la producción del acero es

para un fin determinado, como varilla corrugada, aleaciones especiales, etc.

Opinión personal:

Para la elaboración de arrabio, el componente básico e imprescindible es el alto horno, el cual es un horno casi exclusivamente diseñado para este fin.

Para la elaboración de arrabio, el componente básico e imprescindible es el alto horno, el cual es un horno casi exclusivamente diseñado para este fin.

No hay comentarios:

Publicar un comentario